Online-Gschichtl Nr. 186

Die Wasenbrucker Filztuchfabrik von Hutter und Schrantz - Teil 2

Im zweiten Teil zur Geschichte der Wasenbrucker Filztuchfabrik widmet sich Hans Amsis der großen Aufbauzeit um 1900 und der Filztuchproduktion selbst.

Neben der alten Wasenmühle entstand im Jahr 1882 die „Erste Belgisch-Österreichische Mechanische Filztuchfabrik für Papierfabrikation“. Zur Errichtung des Betriebsgeländes wurden Teile der gemeindeeigenen Hutweide angekauft und weitere Wiesen vom Betreiber der Wasenmühle gepachtet. Auch wurde der Fabrik gestattet einen Teil des sog. Türkenbergls abzutragen, diese Arbeiten wurden aber 1883 wieder eingestellt. Im Jahr 1884 übernahm die Firma Hutter und Schrantz den Betrieb der Filztuchfabrik in Wasenbruck. Wie schon für die Wasenmühle wurde das Wasser der Leitha ein wichtiger Faktor für die hiesige Fabrik. Mit Hilfe der Wasserkraft wurden die großen Wellen angetrieben, die ihrerseits die Maschinen in Gang setzten. Diese Wellen führten durch die Betriebsstätte, die Weberei und die Spinnerei, sie waren dabei mit großen Antriebsrädern versehen, die die Webstühle und Spinnereimaschinen antrieben. Um einen Webstuhl zu starten, musste ein Lederriemen von der laufenden Welle mit der Riemenscheibe des Webstuhles verbunden werden. Das war gar nicht so ungefährlich, die Arbeiter hatten einen großen Respekt davor, den „Ream bei da reinadn Transmission mit ana Staungan aufizuschmeissen“ um den Webstuhl zu starten. Nach Dienstschluss musste „da Ream ah wieda owakaut wean“ und der Webstuhl kam zur Ruhe. Dieser Vorgang hielt Einzug in unseren Sprachgebrauch, früher sagte man nach Beendigung der Arbeit vielfach: „jetzt hauma in Ream owa“.

Die Firma Hutter und Schrantz AG modernisierte das Wasenbrucker Werk bald nach der Übernahme. Es wurde eine moderne Gasturbinenanlage errichtet, die vorhandenen Betriebshallen wurden vergrößert und auch die damals besten Maschinen wurden eingebaut. Unter der umsichtigen Führung von Johann Schrantz lebte die Filztuchfabrik, die den Belgiern nur Verluste gebracht hatte, endlich auf und erzielte bald hohe Gewinne. Nach der Modernisierung wurden die Maschinen mit Elektromotoren ausgerüstet, die mit dem Strom der Gasturbine angetrieben wurden. Nach dem großen Fabriksbrand 1905, wo es zu einer großen Gasexplosion mit Verletzten und großen Schäden an den Fabrikshäusern gekommen war, man hat dann beim Wiederaufbau wieder auf die weniger gefährliche Wasserkraft gesetzt.

Das in Wasenbruck produzierte Filztuch war besonders in der Papierverarbeitung gefragt und ein wichtiges Hilfsmittel bei der Papierherstellung. Mit technischen Fortschritten der Papierindustrie musste das Filztuch auch den Erfordernissen des maschinellen Betriebes angeglichen werden. Aus dem einfachen Filz, einem gewalkten Wollgewebe, entstanden einerseits schlauchförmige Überzüge für die Walzen in der Papierherstellung. Anderseits wurden Nassfilze als elastische, saugfähige Unterlagen zur Weiterführung der noch nassen und leicht verletzlichen Papierbahnen verwendet. Ein weiteres Anwendungsgebiet fanden die Filztücher in der Papiermaschine als Trockenfilze zum Anpressen der Papierbahn an die geheizten Trockenzylinder. Für die verschiedenen Anwendungen bei der Papierherstellung wurden unterschiedliche Filztucharten entwickelt. Auch verwandte Produktionszweige für Zellulose, Holzstoff, Pappe und Asbestzementschiefer benötigten verschiedene Filztucharten. Die gewaltige Steigerung der Maschinenleistungen in der Papierindustrie stellte höchste Anforderungen an die Qualität der Filztücher, die den individuellen Arbeitsbedingungen genau angepasst werden mussten. Sorgfältigste Wahl der Rohstoffe, schärfste Kontrolle jedes einzelnen Arbeitsvorganges, langjährige Erfahrung und nicht zuletzt intensive Zusammenarbeit mit den Kunden waren die Voraussetzungen für die Wasenbrucker Filztuchfabrikate. Als Rohstoff für die Filztücher wurde vorwiegend Schafwolle aus Übersee eingesetzt, die im sog. Wolf gemischt und für den weiteren Verarbeitungsprozess gefettet und geschmälzt wurde. Auf der Krempel wurden die Wollfasern durch nadelbesetzte Walzensysteme parallel gelegt, von anhaftenden Unreinheiten befreit, zu einem gleichmäßigen Flor vereinigt und wieder in eine Vielzahl loser Vorgarnfaden geteilt. Der sog. Selfaktor, dessen komplizierter Mechanismus das Handspinnen nachahmte, formte durch Strecken und Drehen das Garn, welches in einem gesonderten Arbeitsvorgang verzwirnt, verflochten oder umsponnen wurde. In der Weberei wurde dann das Filztuch aus zehntausenden von Kett- und Schussfäden hergestellt. Entsprechend den Filztucharten gab es unterschiedliche Webstühle, die bis zu 14 Meter Breite aufgewiesen haben. Die Filztücher wurden vorwiegend rundgewebt (schlauchförmig), da sie in der Papiermaschine „endlos“ benötigt wurden. Bei großen Längen oder besonderen Gewebestrukturen mussten die Tücher jedoch offen gewebt werden und wurden erst danach von feinfühligen Frauenhänden in der Stepperei zusammengefügt. Seine endgültige Form erhielt das Filztuch in der Appretur, dort wurde es in der Walke unter Einwirkung von Nässe und Hitze verfilzt und verlor dadurch mehr oder weniger seinen Gewebecharakter. Nach einem Waschprozess kam das Filztuch auf die Raumaschine, die ihm eine flauschige Oberfläche verlieh. Das Spannen und das Trocknen schlossen den Erzeugungsvorgang ab.

Neben den Filztüchern wurden in den Werken der Firma Hutter und Schrantz auch Wollstoffe erzeugt, hauptsächlich aber in der Fabrik in Pinkafeld. In Wasenbruck wurden solche Wollstoffe während des Zweiten Weltkrieges hergestellt, wie die alten Woibehm zu erzählen wussten. So wurde auch der schwarze Stoff für die Uniformen der Waffen-SS im Werk produziert. So mancher Meter des Gewebes wurde in der Kriegszeit abgezweigt. Viele Wasenbrucker Sonntagsanzüge und Kinderkleider konnten so recht günstig angefertigt werden.

Fortsetzung folgt …

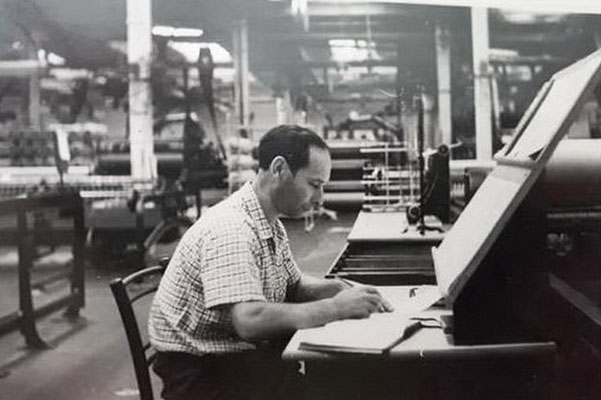

Foto 1: Franz Pfeiffer in der Filztuchfabrik (Michael Kruckenfellner)

Foto 2: Arbeit in der Filztuchfabrik (Wasenbrucker Heimatseite)

Foto 3: Anna Tatzber beim Anknüpfen des Kettfadens (Familie Erich Tatzber)

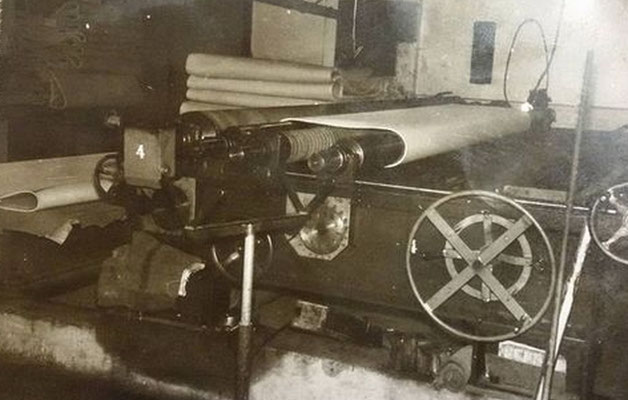

Foto 4: Maschinen im Werk (Wasenbrucker Heimatseite)

Foto 5: Hermann Bincik an der Schweifmaschine (Fam. Bincik)

Foto 6: Arbeitsalltag im Werk (Wasenbrucker Heimatseite)